Industriebetriebe stehen heute vor einer doppelten Herausforderung: Einerseits müssen sie strikte Vorschriften wie TRGS 505 einhalten, um die Gesundheit ihrer Mitarbeiter vor gefährlichen Stoffen zu schützen. Andererseits sind sie gefordert, ihre Prozesse so effizient wie möglich zu gestalten, um im globalen Wettbewerb zu bestehen. Die Balance zwischen Arbeitssicherheit und Produktivität ist kein Widerspruch, sondern ein entscheidender Schlüssel für den langfristigen Unternehmenserfolg.

Arbeitsschutz: Eine Frage der Verantwortung und Effizienz

Der Schutz der Gesundheit von Mitarbeitern ist weit mehr als eine rechtliche Pflicht – er ist ein Ausdruck von Verantwortung und Weitblick. Unternehmen, die ihre Belegschaft aktiv schützen, schaffen nicht nur Vertrauen, sondern auch eine positive Arbeitsatmosphäre. Motivierte und gesunde Mitarbeiter sind produktiver, zuverlässiger und langfristig weniger anfällig für Ausfälle. Hinzu kommt: Unternehmen, die präventiv handeln, vermeiden hohe Kosten durch Arbeitsunfälle, Krankheitsausfälle oder rechtliche Sanktionen. Dieser Beitrag zeigt praxisnahe Lösungsansätze und konkrete Maßnahmen, wie Arbeitsschutz zum festen Bestandteil einer effizienten Unternehmenskultur wird.

Die Kernproblematik: Gefährdungspotenziale erkennen und minimieren

In vielen industriellen Prozessen kommen Stoffe zum Einsatz, deren Gefährlichkeit auf den ersten Blick unterschätzt wird. Besonders bei bleihaltigen Materialien reichen bereits geringe Mengen aus, um bei unzureichendem Schutz langfristige Gesundheitsschäden zu verursachen. Der Schlüssel liegt darin, Risiken rechtzeitig zu erkennen und proaktiv zu eliminieren. Dabei reicht es nicht aus, Gefährdungspotenziale nur zu dokumentieren. Unternehmen müssen konkrete Maßnahmen entwickeln und umsetzen, um den sicheren Umgang mit Gefahrstoffen dauerhaft zu gewährleisten. Hierbei spielen technische Innovationen, organisierte Abläufe und die persönliche Verantwortung jedes Mitarbeiters eine entscheidende Rolle.

Technische Schutzmaßnahmen: Prävention durch Innovation

Der technologische Fortschritt bietet heute zahlreiche Möglichkeiten, Risiken zu minimieren. Moderne Anlagen, automatisierte Prozesse und intelligente Sensoren tragen dazu bei, den direkten Kontakt von Mitarbeitern mit gefährlichen Stoffen auf ein Minimum zu reduzieren.

- Sensorik ermöglicht die kontinuierliche Überwachung der Luftqualität in Echtzeit und warnt sofort, wenn Grenzwerte überschritten werden.

- Automatisierte Dosiersysteme verhindern Fehler bei der manuellen Handhabung von Gefahrstoffen und erhöhen gleichzeitig die Präzision der Prozesse.

- Hochleistungs-Absaugsysteme in Produktionshallen sorgen dafür, dass gefährliche Partikel aus der Luft entfernt werden, bevor sie eingeatmet werden können.

Beispiel: Ein Unternehmen implementierte smarte Filtertechnik, die Schadstoffpartikel in geschlossenen Räumen zu 99 % absorbiert. Ergebnis: Die Belastung sank deutlich, und Mitarbeiter berichteten über ein verbessertes Raumklima.

Organisatorische Schutzmaßnahmen: Prozesse optimieren

Ein weiterer wichtiger Baustein ist die Optimierung von Abläufen und organisatorischen Strukturen. Unternehmen müssen klare Regeln und Standards etablieren, um den sicheren Umgang mit Gefahrstoffen zu gewährleisten. Hierzu zählen:

- Regelmäßige Sicherheitsunterweisungen für alle Mitarbeiter.

- Detaillierte Kontroll- und Wartungspläne, die sicherstellen, dass Maschinen und Schutzsysteme einwandfrei funktionieren.

- Digitale Kontrollsysteme, die Inspektionen automatisiert dokumentieren und Schwachstellen aufzeigen.

Best-Practice-Tipp: Unternehmen sollten Arbeitsabläufe regelmäßig überprüfen und gezielt Engpässe oder Sicherheitslücken identifizieren. Digitalisierung kann hierbei wertvolle Unterstützung leisten, indem sie Prozesse transparenter und effizienter gestaltet.

Persönliche Schutzmaßnahmen: Das letzte Glied in der Kette

Selbst bei modernster Technik bleibt der Mensch die zentrale Komponente im Arbeitsschutz. Persönliche Schutzausrüstung (PSA) bildet die letzte Barriere, um Gefahren von Mitarbeitern fernzuhalten. Doch PSA ist nur effektiv, wenn sie konsequent genutzt und regelmäßig geprüft wird.

- Hochwertige Atemschutzmasken verhindern die Aufnahme gefährlicher Partikel.

- Spezielle Schutzkleidung sorgt dafür, dass Rückstände nicht auf die Haut oder in die Pausenbereiche gelangen.

- Mitarbeiter sollten geschult werden, wie sie Schutzausrüstung richtig tragen und warten.

Achtung: Ein häufiger Fehler ist die unzureichende Reinigung oder Lagerung von PSA. Unternehmen sollten hierfür klare Routinen etablieren.

Praktische Umsetzung: Von der Analyse zur Aktion

Ein schlüssiges Schutzkonzept erfordert eine klare Struktur und kontinuierliche Kontrolle. Ein bewährter Ablauf zur Implementierung sieht folgendermaßen aus:

- Gefährdungsanalyse: Identifizieren Sie alle Risiken durch Gefahrstoffe an jedem Arbeitsplatz.

- Maßnahmenkatalog: Entwickeln Sie spezifische Schutzmaßnahmen, die auf Ihre Prozesse zugeschnitten sind.

- Schulung: Schulen Sie Ihre Mitarbeiter regelmäßig und praxisnah. Nutzen Sie moderne Formate wie Simulationen oder AR-Tools.

- Überprüfung und Anpassung: Kontrollieren Sie regelmäßig die Wirksamkeit der Maßnahmen und passen Sie sie bei Bedarf an.

Weiterbildungsmöglichkeit: Für umfassende Schulungen bietet Schadstoff-Control einen Fachkundelehrgang TRGS 505 an, der Unternehmen praxisnah bei der Umsetzung unterstützt: https://www.schadstoff-control.de/schadstoffschulung/fachkundelehrgang-trgs-505/

Ein Beispiel aus der Praxis

Ein mittelständisches Unternehmen aus der Metallverarbeitung führte ein integriertes Sicherheitskonzept ein, das innovative Technologien mit intensiven Schulungsmaßnahmen kombinierte. Neben modernen Absauganlagen wurde ein digitales Kontrollsystem eingeführt, das sämtliche Gefahrenbereiche automatisch überwacht. Innerhalb eines Jahres sank die Zahl der meldepflichtigen Arbeitsunfälle um 40 %. Gleichzeitig berichteten Mitarbeiter über mehr Sicherheit und eine höhere Arbeitszufriedenheit.

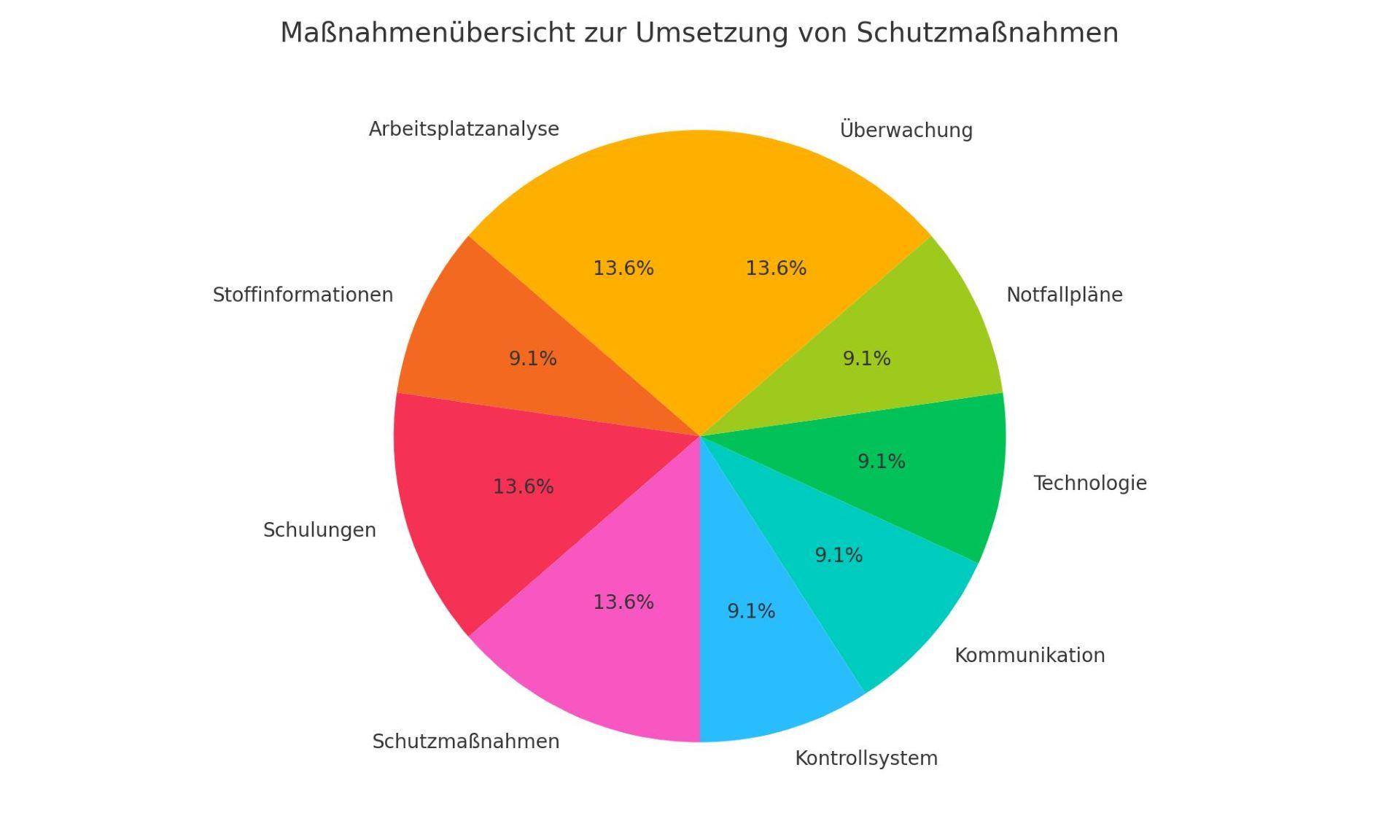

Maßnahmen im Überblick: So gelingt die Umsetzung von Schutzvorgaben

Das Diagramm visualisiert die einzelnen Schritte zur sicheren Umsetzung von Schutzmaßnahmen, darunter Arbeitsplatzanalyse, Schulungen, Notfallpläne und technologische Unterstützung. Es zeigt die prozentuale Gewichtung der Maßnahmen und betont die Bedeutung eines ganzheitlichen Ansatzes für die Einhaltung von TRGS 505. Die klare Struktur bietet eine schnelle Orientierung für Unternehmen und Fachkräfte.

Checkliste zur sicheren Umsetzung von Schutzmaßnahmen

Die Einhaltung von Vorschriften wie TRGS 505 ist für Unternehmen unerlässlich, um die Gesundheit der Mitarbeiter zu schützen und gesetzliche Anforderungen zu erfüllen. Doch wie gelingt es, diesen komplexen Anforderungen gerecht zu werden? Unsere Checkliste bietet einen klaren Leitfaden, um Schutzmaßnahmen effizient umzusetzen und die Risiken durch gefährliche Stoffe zu minimieren.

1. Regelmäßige Arbeitsplatzanalyse durchführen

- Warum? Um potenzielle Gefährdungen frühzeitig zu erkennen und zu bewerten.

- Was tun?

- Gezielte Messungen von Schadstoffkonzentrationen.

- Erstellung einer detaillierten Expositionsbewertung für alle relevanten Arbeitsbereiche.

2. Stoffinformationen beschaffen und dokumentieren

- Warum? Transparenz über alle verwendeten Stoffe ist die Grundlage für wirksame Maßnahmen.

- Was tun?

- Sicherheitsdatenblätter systematisch archivieren und regelmäßig aktualisieren.

- Unbedenklichere Alternativen prüfen und gegebenenfalls einsetzen.

3. Mitarbeiter umfassend schulen

- Warum? Nur informierte Mitarbeiter können die richtigen Schutzmaßnahmen anwenden.

- Was tun?

- Schulungen zu spezifischen Gefahrstoffen und TRGS 505 anbieten.

- Interaktive Formate nutzen, z. B. Simulationen von Gefahrenfällen.

4. Schutzmaßnahmen priorisieren und individualisieren

- Warum? Maßnahmen müssen auf die jeweilige Tätigkeit zugeschnitten sein.

- Was tun?

- Gefährliche Tätigkeiten mechanisieren oder automatisieren.

- Spezifische Schutzausrüstung, wie staubdichte Kleidung und Atemschutz, bereitstellen.

5. Kontrollsystem etablieren

- Warum? Um sicherzustellen, dass Maßnahmen langfristig wirken.

- Was tun?

- Checklisten für tägliche, wöchentliche und monatliche Inspektionen erstellen.

- Überwachung durch unabhängige Sicherheitsbeauftragte oder externe Auditoren.

6. Kommunikation und Feedback fördern

- Warum? Mitarbeiter kennen oft die größten Schwachstellen vor Ort.

- Was tun?

- Regelmäßige Sicherheitsgespräche im Team einplanen.

- Vorschläge und Probleme direkt dokumentieren und Lösungen priorisieren.

7. Technologische Unterstützung nutzen

- Warum? Moderne Systeme erleichtern die Einhaltung von TRGS 505.

- Was tun?

- Digitale Tools für die Überwachung von Schadstoffkonzentrationen einsetzen.

- Apps für die Verwaltung von Sicherheitsdaten und Maßnahmen verwenden.

8. Notfallpläne erstellen und trainieren

- Warum? Schnelles Handeln reduziert Schäden im Ernstfall.

- Was tun?

- Notfallanweisungen schriftlich und sichtbar aushängen.

- Regelmäßige Übungen mit realistischen Szenarien durchführen.

9. Überwachung und Anpassung sicherstellen

- Warum? Anforderungen und Arbeitsbedingungen ändern sich kontinuierlich.

- Was tun?

- Jahresaudits zur Überprüfung aller Schutzmaßnahmen durchführen.

- Änderungen in der TRGS 505 oder anderen Vorschriften direkt implementieren.

Interview: „Gefahrstoffe sicher handhaben? Das ist wie eine gute Partitur – alles muss harmonieren!“

Ein Gespräch mit Dr. Theo Bleiweiß, unabhängiger Experte für Arbeitsschutz und Gefahrstoffmanagement

Redakteur: Dr. Bleiweiß, Sie sind seit über 20 Jahren als unabhängiger Berater in der Arbeitssicherheit tätig. Warum ist das Thema „Gefahrstoffe“ so herausfordernd?

Dr. Theo Bleiweiß: Gefahrstoffe sind wie ein Doppelschwert. Auf der einen Seite unverzichtbar für viele industrielle Prozesse, auf der anderen Seite extrem riskant, wenn man nicht genau weiß, was man tut. TRGS 505 ist ein Paradebeispiel: Es zwingt uns dazu, Verantwortung ernst zu nehmen, bevor es zu spät ist. Das Problem? Viele Unternehmen unterschätzen die kleinen Dinge – wie unzureichende Lagerung oder unsichtbare Partikelbelastung.

Redakteur: Sie sprechen von „kleinen Dingen“. Können Sie uns ein Beispiel geben, das oft übersehen wird?

Dr. Theo Bleiweiß: Sehr gerne. Ein häufiger Fehler ist der unsachgemäße Umgang mit Schutzkleidung. Viele denken, dass das Tragen einer Schutzmaske allein reicht. Was vergessen wird: Diese Ausrüstung muss regelmäßig gewartet und geprüft werden. Ein weiterer Klassiker ist die unsaubere Trennung von Arbeits- und Pausenbereichen. Mitarbeiter setzen sich hin, essen ihr Brötchen – und haben vielleicht noch gefährliche Rückstände an den Händen. Solche Szenarien bergen ein enormes Risiko.

Redakteur: Wie sieht es mit der Schulung von Mitarbeitern aus? Gibt es hier neue Trends?

Dr. Theo Bleiweiß: Absolut. Klassische Vorträge sind von gestern. Gamification ist das neue Zauberwort. Unternehmen entwickeln interaktive Apps, die Gefahrenquellen in einem virtuellen Produktionsbereich simulieren. Das ist nicht nur effektiver, sondern bleibt auch viel besser im Gedächtnis. Eine weitere Entwicklung sind Schulungen in Echtzeit mit Augmented Reality (AR), bei denen Mitarbeiter direkt im Arbeitsbereich lernen, Gefahren zu erkennen und zu vermeiden.

Redakteur: Welche Rolle spielen technische Innovationen?

Dr. Theo Bleiweiß: Eine immer größere. Besonders spannend finde ich den Einsatz von Wearables, also tragbarer Technologie. Sensoren können beispielsweise erkennen, wenn die Bleikonzentration in der Luft zu hoch wird, und direkt eine Warnung an den Träger senden. Auch digitale Zwillinge – also virtuelle Abbilder von Produktionsanlagen – helfen, Prozesse zu optimieren und Schwachstellen im Umgang mit Gefahrstoffen zu identifizieren.

Redakteur: Wenn Sie einen Punkt in TRGS 505 hervorheben müssten, der oft missverstanden wird, welcher wäre das?

Dr. Theo Bleiweiß: Das wäre die persönliche Verantwortung der Führungsebene. Viele denken, dass es ausreicht, die Verantwortung an Sicherheitsbeauftragte zu delegieren. Falsch! Die Leitung trägt die Hauptverantwortung und muss aktiv in den Schutzmaßnahmen involviert sein. Wer hier schludert, riskiert nicht nur die Gesundheit der Mitarbeiter, sondern auch rechtliche Konsequenzen.

Redakteur: Zum Abschluss: Was wäre Ihr wichtigster Ratschlag für Unternehmen, die mit Gefahrstoffen arbeiten?

Dr. Theo Bleiweiß: Sehen Sie Arbeitsschutz nicht als Pflicht, sondern als Teil der Unternehmenskultur. Investieren Sie nicht nur in Technik, sondern auch in Ihre Mitarbeiter – in Wissen, Verständnis und Verantwortung. Und wie ich gerne sage: „Gefahrstoffe sind keine Gegner – wenn man sie richtig behandelt, sind sie Ihre besten Verbündeten!“

Redakteur: Vielen Dank, Dr. Bleiweiß, für Ihre aufschlussreichen und unterhaltsamen Antworten!

Dr. Theo Bleiweiß: Immer gerne. Bleiben Sie sicher – und seien Sie stets achtsam, auch beim Brötchen in der Pause!

Arbeitsschutz als Erfolgsstrategie: So profitieren Mensch und Unternehmen

Investitionen in den Arbeitsschutz zahlen sich für Unternehmen in vielerlei Hinsicht aus. Sie schützen nicht nur die Gesundheit ihrer Belegschaft, sondern verbessern auch die Effizienz ihrer Prozesse und minimieren Ausfallzeiten. Ein sicherer Arbeitsplatz fördert Vertrauen, Motivation und Loyalität – alles Faktoren, die langfristig zu einem nachhaltigen Unternehmenserfolg führen. Wer Arbeitsschutz nicht als Pflicht, sondern als Strategie begreift, gewinnt: auf menschlicher, wirtschaftlicher und unternehmerischer Ebene.

Bildnachweis:

Supatman – stock.adobe.com

pornchai – stock.adobe.com

ronstik – stock.adobe.com

eakgrungenerd – stock.adobe.com